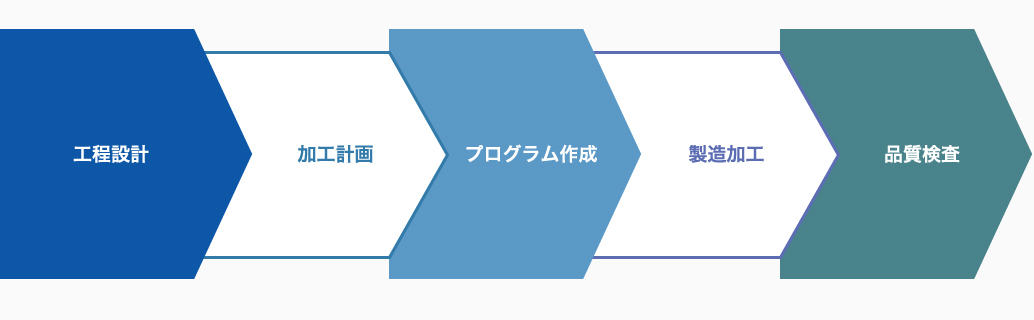

蓄積された技術とエンジニア、そして一貫生産体制が、「すべての工程」で品質をつくり込みます

01 図面検討

依頼のあった製品の個数や納期を確認し、

形状や精度を考慮して、工程の検討を行います。

02 図面確認

図面を正確に読み取り、図面に記された部分だけでなく、背後にある意図、狙いも把握します。

さらに、専門的ノウハウによる改善点の提案や迅速な修正も行います。

03 生産スケジュール

スケジュールの作成、工程票の作成、資材の情報収集、材料の調達まできめ細かく管理し、受注から納入までをきめ細かくフォローします。

04 生産体制

他の製品の生産状況や設備の稼動状況を常に把握し、生産スケジュールに基づき、最適な生産体制をコントロールします。

05 加工モデル作成

把握した形状、そしてお客様の狙いも考慮に入れながら、三次元CADを使い、加工用の3Dモデル作成を行います。

06 治具・刃物の選択・設計・製作

製造で使われる、治具、刃物、ホルダーを選択します。

必要であれば新たに設計・製作します。

07 NCプログラム作成

マシニングセンタなどNC機で使われるプログラムを作成。すみやかに現場にリレーされます。

08 初品の段取り

初品の製造にあたって、刃物の緩衝、切削条件の適正等を確認しつつ、プログラムの進行状況に合わせて、操作を行います。

09 超高速マシニングセンタ・NC旋盤加工

超高速マシニングセンタやNC旋盤などをフル活動させ、24時間体制で加工を行います。

待ち時間を最小化する多彩な加工設備がバックアップします。

10 工程内検査

初品の段取りの際に、各工程において、製品検査を実施し、すべてを総合的に評価し、加工に入ります。

検査員だけでなく加工スタッフ自ら検査にあたる「全員検査体制」で信頼を守ります。

11 出荷検査

出荷検査を厳重に実施し、不良品の流出を防止。

基準を満たす製品のみをお客様にお届けします。